Il Lean Thinking è un approccio alla produzione e all’industria che si focalizza sulla creazione di valore per il cliente, eliminando quindi ogni tipo di spreco, ovvero ogni attività che non crea valore.

In questo articolo spiegheremo esattamente cos’è e come funziona il Lean Thinking e come implementarlo nelle imprese che vogliono diventare più efficienti.

Cos’è il Lean Thinking?

Il Lean Thinking è una metodologia produttiva, sviluppata in Toyota negli anni cinquanta. Si fonda, come abbiamo visto, sul principio che la domanda del cliente è al centro della produzione di un’industria, quindi:

- la qualità deve essere funzionale al cliente, non seguire linee guida ideate dalla dirigenza dell’azienda;

- devono essere prodotti solo i prodotti venduti al cliente, non devono essere generate scorte;

- non devono essere acquistate scorte di materie prime, ma devono essere acquistate e usate solo quelle necessarie;

- il cliente non acquista pezzi difettosi, quindi i difetti e le rilavorazioni devono essere ridotti al minimo;

- il cliente non vuole pagare il prezzo di trasporti, movimentazioni e disorganizzazione, quindi queste devono essere ridotte al minimo.

Tramite queste logiche base Taiichi Ono, l’ideatore del Toyota Production System, ha definito i fondamentali su cui si basa il Lean Thinking.

Dove nasce il Lean Thinking?

Il Lean Thinking nasce dalla filosofia Lean ideata da Taiichi Ono, che è stato il direttore generale di Toyota negli anni ‘50, nel periodo economico molto difficile che il Giappone ha attraversato post-guerra.

Taiichi Ono durante la sua carriera fece diversi viaggi in USA, con l’obiettivo di studiare il modello fordista, rimanendo negativamente colpito da come la Ford Motor Company aveva organizzato il proprio modello produttivo, che era all’epoca basato sulla certezza che i cittadini americani avrebbero continuato ad acquistare automobili Ford.

Il modello fordista era basato sul costante stimolo della domanda e una produzione di massa dei prodotti, con una costante scorta di materie prime e di prodotti finiti da commercializzare.

Il Giappone, e di conseguenza Toyota, non aveva però le risorse economiche per implementare questa strategia produttiva. Di conseguenza Taiichi Ono teorizzò un modello produttivo basato esclusivamente sulla domanda del cliente. La produzione Toyota era quindi guidata dalla domanda: non venivano prodotte automobili non necessarie, per essere messe a scorta, ma esclusivamente i veicoli richiesti dal mercato.

Non solo: Taiichi Ono teorizza anche che il modello di produzione di massa ha molti sprechi, oltre alla produzione eccessiva. Per questo si pone come obiettivo la riduzione degli sprechi in produzione in Toyota.

Taiichi Ono rimase anche molto colpito da una catena di supermercati americani: i Piggly Wiggy, che obbligavano il consumatore a percorrere un “percorso di acquisto” guidato lungo il quale erano posti vari prodotti sulle mensole, al contrario della maggior parte dei supermercati attuali che permettono di girare liberamente attraverso le corsie.

È proprio quest’idea del “percorso obbligato” che ha ispirato Taiichi Ono a creare un percorso produttivo in cui ogni operazione e lavorazione è disposta a linea, con l’entrata delle materie prime da un lato della fabbrica, le linee produttive che la attraversano e le baie di carico dal lato opposto, per l’uscita dei prodotti finiti.

Sono quindi questi due principi che fanno nascere il Toyota Production System o TPS, strategia produttiva che darà origine al Lean Thinking.

Quali sono le componenti del Lean Thinking?

Il Lean Thinking è basato su due colonne portanti: la riduzione degli sprechi e la produzione just in time. Sono questi due fondamenti, che provengono direttamente dal Toyota Production System, che danno vita ad una serie di strumenti utili per raggiungere il risultato.

Riduzione degli sprechi nel Lean Thinking

Nella riduzione degli sprechi rientrano tutti gli strumenti che supportano la produzione nel ridurre gli errori umani, gli sprechi di materiali, tempo e ore lavorative. Ecco alcuni degli strumenti inclusi nel pilastro della riduzione degli sprechi:

- 7 MUDA o Sprechi

- 5s per l’organizzazione

- Poka Yoke

- 5 Whys

Produzione Just in Time nel Lean Thinking

In questo pilastro del Lean Thinking rientrano tutti gli strumenti che supportano la produzione nel produrre solo in base alla richiesta del cliente. Sono strategie di approvvigionamento per avere solo le materie prime necessarie, riduzione del magazzino dei prodotti finiti per avere una linea diretta al cliente e un ciclo di trasporti ottimizzato.

Ecco alcuni degli strumenti della produzione Just in Time:

- SMED Single Minute Die Exchange

- Kanban per il flusso produttivo

- Ottimizzazione di trasporti e inventario

- Gemba Walk

Quali sono i 7 sprechi Lean?

Abbiamo parlato in questo articolo di sprechi e di eliminazione negli sprechi, ma cosa sono esattamente nel Lean Thinking? Taiichi Ono, nel Toyota Production System, ha identificato 7 sprechi (chiamati MUDA in giapponese) che avvengono in tutte le imprese e che contribuiscono a creare inefficienze e quindi costi.

Ecco quali sono:

- Trasporti: i trasporti sono spesso necessari, ma possono generare grandi sprechi, un esempio è lo spostamento di parti e semilavorati durante il processo produttivo. L’ideale è mantenere la movimentazione di parti e semilavorati al minimo, perché il trasporto non aggiunge valore al prodotto finito;

- Inventario: avere troppe scorte, che siano di materie prime, semilavorati, pezzi di ricambio o prodotti finiti può rallentare un’attività e creare necessità di aumentare la superficie di stoccaggio (generando costi). Spesso lo spreco di inventario è collegato allo spreco di sovrapproduzione;

- Movimentazione: lo spreco di movimentazione è legato a tutti movimenti che materie prime, semilavorati e prodotti finiti devono fare all’interno di fabbriche o logistiche mal organizzate. L’ottimizzazione del plant produttivo per ridurre i movimenti è chiave per evitare troppi movimenti interni.

- Attesa: la perdita di tempo, o l’attesa, si verifica quando a causa di varie ragioni il processo produttivo viene interrotto e serve attendere prima di ricominciarlo. Ogni ritardo crea uno spreco di attesa, così come ogni carenza di personale o una mancanza di pianificazione. È necessario sapere sempre quanto ogni pausa costa all’impresa.

- Sovrapproduzione: la sovrapproduzione è uno spreco spesso non visto dalle imprese, anzi è considerato un valore. Ma produrre più prodotti di quelli che puoi vendere spesso causa una giacenza a magazzino, oltre ad un costo di produzione di cui l’azienda non rientra grazie ad una vendita. Non solo: se i prodotti sono deperibili c’è il rischio che si trasformino in uno scarto.

- Sovra-lavorazione: la rilavorazione di pezzi, spesso causata da una differenza tra la qualità percepita dall’azienda e la qualità percepita dal cliente, è uno spreco, perché causa uno spreco di tempo operatore e tempo macchina.

- Difetti: la battaglia contro difetti e scarti nelle imprese di produzione è costante, perché è lo spreco più visibile. Ma i difetti possono essere avere molte cause: operatori non correttamente formati, operatori non sufficienti per una linea produttiva, mancata standardizzazione dei processi, macchinari obsoleti o cattiva manutenzione dei macchinari. Individuare la causa precisa dei difetti aiuta a ridurli con più precisione.

Analizzare quali sprechi accadono nella tua impresa e intervenire per ridurli.

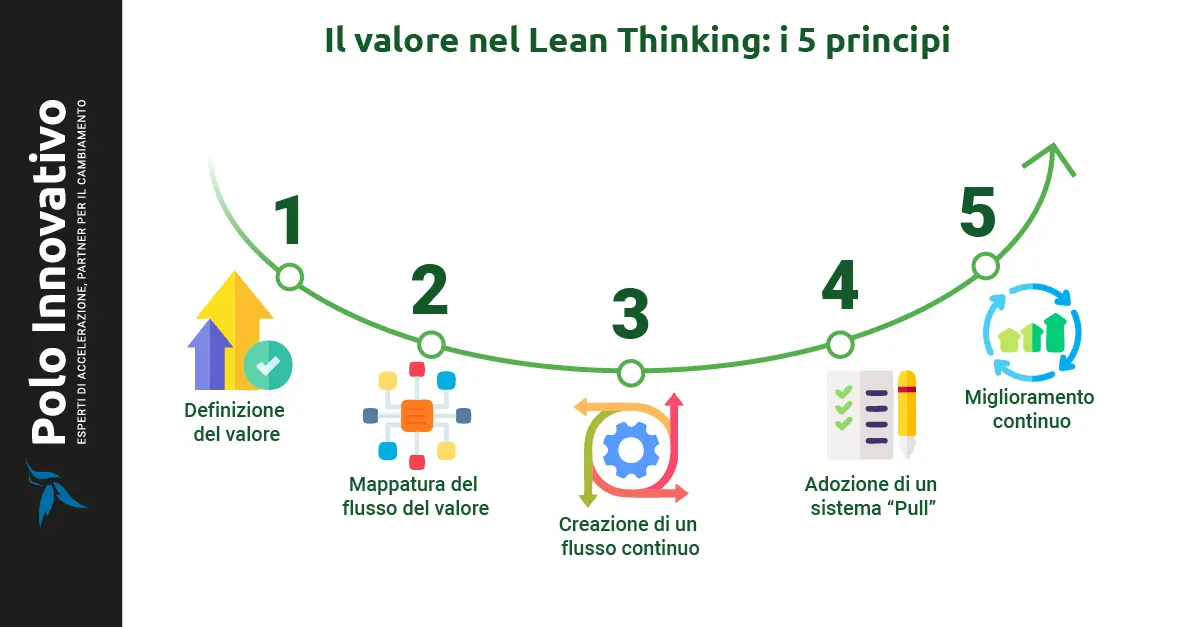

Il valore nel Lean Thinking: i 5 principi

Il cuore del Lean Thinking, di cui Taiichi Ono è l’ideatore iniziale, sono cinque principi formulati e standardizzati da James Womack e Daniel Jones:

- Definizione del valore: il primo passo per ogni processo Lean è definire quello che il cliente considera “valore”. Il valore che il cliente assegna ad un prodotto può essere molto diverso da quello che l’azienda produttrice assegna allo stesso prodotto. Una volta definito il valore è necessario delineare le attività che contribuiscono a crearlo e quelle che non contribuiscono a crearlo (da eliminare).

- Mappatura del flusso del valore: dopo aver definito cos’è il valore è necessario analizzare tutte le fasi necessarie per portare il prodotto al cliente, in un processo chiamato “value stream mapping” e aiuta a visualizzare il flusso di lavoro e individuare gli sprechi.

- Creazione di un flusso continuo: l’obiettivo è creare un flusso di attività, in cui ogni processo scorre in modo fluido senza interruzioni, riducendo tempi di attesa e costi di gestione. Questo si oppone ai sistemi “a lotti”, in cui il lavoro viene accumulato e spostato tutto insieme.

- Adozione di un sistema “Pull”: è necessario implementare un processo in cui la produzione si basa solo sulla richiesta del cliente, minimizzando le scorte di materie prime e prodotti finiti.

- Miglioramento continuo: nel Lean Thinking non esiste un traguardo: c’è solo il viaggio. Il principio del Kaizen o miglioramento continuo, ha come obiettivo di analizzare regolarmente i processi per eliminare gli sprechi e le inefficienze, sapendo che la perfezione non esiste e che c’è sempre qualcosa da migliorare.

Lean Thinking: conclusioni

L’introduzione del Lean Thinking in azienda può essere una sfida ambiziosa e complessa: spesso è un processo che ha una durata superiore ai cinque anni. Questo perché introdurre la cultura Lean non è come comprare un nuovo macchinario (che comunque può richiedere fino ad un anno per entrare in funzione al meglio). È più una lenta educazione del personale, partendo dalla dirigenza fino al personale operativo.

Ma introdurre il Lean Thinking può portare benefici importanti, sia in termini di costi operativi che di qualità agli occhi del cliente. Per raggiungere la sostenibilità economica nel mercato di oggi è necessario rimanere competitivi e creare un ambiente dove il miglioramento continuo, l’eliminazione degli sprechi e la valorizzazione del contributo di ogni persona è fondamentale.

Il Lean Thinking è una strategia che, se intrapresa con costanza e impegno, permette all’azienda di crescere e prosperare.